精益工厂的建立与管理 从理论到实践的全面指南

精益工厂的建立和管理是现代制造业提升效率、降低成本、增强竞争力的核心策略。本文将通过信息咨询服务的形式,系统介绍精益工厂的构建步骤、管理原则及关键工具,帮助企业在数字化转型浪潮中实现可持续发展。

一、精益工厂的核心理念

精益工厂源于丰田生产系统,其核心是消除浪费(Muda)、创造价值。浪费包括过量生产、等待时间、运输、过度加工、库存、移动和缺陷。通过精益管理,企业可以缩短生产周期、提高质量,并增强员工参与度。

二、精益工厂的建立步骤

- 评估现状与设定目标:通过价值流图分析当前生产流程,识别浪费点。设定具体的精益目标,如减少库存20%、提升生产效率15%。

- 设计精益布局:采用单元式生产或流水线布局,减少物料搬运距离,优化空间利用。例如,实施U型生产线,便于员工多任务操作。

- 实施5S管理:通过整理、整顿、清扫、清洁、素养五个步骤,建立有序的工作环境,提高安全性和效率。

- 引入拉动生产系统:基于客户需求拉动生产,使用看板工具控制物料流动,避免过量生产。

- 标准化作业:制定标准化操作规程,确保每个环节的可重复性和质量稳定性。

- 培训与文化建设:对员工进行精益理念培训,培养持续改进的文化,鼓励全员参与改善活动。

三、精益工厂的管理策略

精益工厂的管理不仅是初期建设,更是持续优化过程。关键策略包括:

- 持续改进(Kaizen):定期组织改善活动,如PDCA循环(计划-执行-检查-行动),解决实际问题。

- 绩效指标监控:使用关键绩效指标(KPIs),如OEE(整体设备效率)、生产周期时间、缺陷率,实时监控工厂运营。

- 设备维护(TPM):实施全员生产维护,减少设备故障,确保生产连续性。

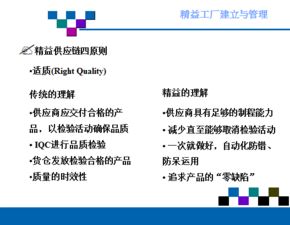

- 供应链整合:与供应商建立精益合作关系,实现准时化供货,降低库存成本。

四、信息咨询服务的角色

作为信息咨询服务提供商,我们可为企业提供以下支持:

- 诊断与评估:通过现场调研和数据分析,识别企业精益转型的瓶颈。

- 定制化方案设计:根据行业特性和企业规模,制定可行的精益实施路线图。

- 培训与辅导:提供精益工具(如价值流图、看板、SMED)的培训,并辅导团队实施。

- 数字化工具整合:引入IoT、大数据等数字技术,实现精益管理的智能化,例如通过实时数据看板监控生产状态。

五、成功案例与挑战

例如,某汽车零部件企业通过精益转型,将生产周期从15天缩短至5天,库存降低30%。挑战包括员工抗拒变革、资金投入不足,但通过渐进式实施和领导支持,可以克服。

结论

精益工厂的建立和管理是一个系统性工程,需要企业从理念、流程到文化全面转型。借助专业的信息咨询服务,企业可以加速这一过程,实现运营卓越。结合工业4.0技术,精益工厂将更智能、更灵活,助力企业在全球竞争中脱颖而出。

如若转载,请注明出处:http://www.shsdxy.com/product/9.html

更新时间:2026-02-27 12:59:24